Бетон формула – ., ,

Формула бетона химическая

Формула бетона: марка прочности и состав. Влияние на технические характеристики

Понятное дело, что составы бетонов, используемых для гражданского строительства, а также, к примеру, для строительства атомных электростанций, существенно отличаются. О составе этого материала можно говорить очень много, поэтому давайте остановимся на главных аспектах, касающихся исключительно возведении жилищных объектов.

На фото – раствор с гравием

Марка прочности и состав бетона

Под маркой прочности любого строительного материала, в т.ч. бетона, кирпича и т.п., понимается величина максимальной нагрузки, которую может выдержать данный материал без утери своих прочностных свойств. Для наглядного примера можно взять кирпич, имеющий прочность 200.

Самый востребованный в строительстве бетон М200

Это значит, что один квадратный сантиметр его площади способен выдержать нагрузку до 200 кг. Если взять общую площадь поверхности кирпича, которая равняется 300 см2, и перемножить с маркой, получим общую массу, которую способен выдержать один кирпич. Это значение в нашем случае равняется 60 т.

| Бетон марки 100 | Такой материал изготавливается из трех основных компонентов, смешанных в определенных пропорциях:1. Главным ингредиентом является цемент марки 400.2. К его одной части добавляют своими руками три части песка, а также шесть частей щебенки, размер фракций которой около 35 мм. |

| Бетон марки 200 | Для его создания используют аналогичные компоненты, однако их пропорции несколько отличаются. Инструкция следующая — на каждую часть цемента марки 400 берется две части песка и пять частей щебня, описанного выше.Сфера его применения более широкая – он используется:

|

Кроме того, есть формула для определения водопоглощение по массе бетона, которая зависит от массы высушенного образца (mc) и водонасыщенного (mв) в граммах. Выглядит она так: Wм = .

Проверку готового материала проводят в лаборатории

Выбор компонентов для бетона

- Одним из ингредиентов, который не упомянули, однако он очень важен при создании бетона, является вода. В идеале она должна обладать кристальной чистотой.

Вода должна быть чистой

Не рекомендуется использование воды, полученной после дождя, а также жирной или масляной (которая, к примеру, хранилась в бочках из-под масла). Наиболее подходящим вариантом для создания прочного бетона является обычная водопроводная. Если же планируется изготовление стяжек и т.п. вещей, вполне подходящим будет и дождевая, речная, озерная и другая не совсем чистая вода.

Совет: отличные результаты показывает бетон, изготовленный из воды из колодца или скважины.

- Еще одним материалом, используемым во время изготовления бетона, является щебень. Наиболее встречаемый вариант – щебень-известняк, имеющий фракции в пределах 20-35 мм. Его цена в данном диапазоне наиболее привлекательна.

Известняковый щебень

- Если же требуется получение более прочного бетона, можно использовать иные материалы – к примеру, гранит или доломит. Однако стоит отметить, что радиационный фон первого зачастую бывает выше установленных норм.

Цемент

Главным связующим элементом бетона является цемент, химическая формула которого — 3CaO*2SiO2*3h4O. Наиболее часто используемой является марка 400. Сразу хочется предупредить, что большинство заводов производят именно такую марку, однако качество, как правило, может существенно отличаться. Это подтверждено горьким опытом строителей.

Если же говорить о рекомендациях, вполне приличным является бетон из цемента М 400, изготовленный в Балаклее. Он имеет маркировку ШПЦ II/Б-Ш-400. Неплохо себя проявляет и ПЦ II/Б-Ш-400, который производится в Амвросиевке.

Песок

Если обращаться к теории, необходимо использовать исключительно карьерный песок. Дело в том, что его песчинки имеют неправильную форму (они являются более шершавыми).

В результате увеличивается площадь сцепления этого материала, что в свою очередь улучшает прочностные качества. А вот речной или морской характеризуется более гладкой формой песчинок, что негативно влияет на сцепляемость.

Однако есть у песка, добытого в карьере, и существенный недостаток – в нем очень часто встречается глина. Происходит это из-за намывки, которая часто используется для его добычи.

Карьерный песок

Он вымывается из земли и подается к поверхности через специальную трубку. И очень часто в итоге вместе с ним попадает глина. Кстати, и в речном песке довольно часто можно встретить подобные примеси, поэтому он ни в чем не превосходит карьерный.

Совет: учитывая более доступную цену на песок, добытый в карьере, его можно использовать

vest-beton.ru

Формула бетона: марка прочности и состав. влияние на

Марка прочности и состав бетона

Под маркой прочности любого стройматериала, в т.ч. бетона, кирпича и т.п., понимается величина большой нагрузки, которую может выдержать данный материал без утери своих прочностных свойств. Для наглядного примера возможно взять кирпич, имеющий прочность 200.

Это значит, что один квадратный сантиметр его площади способен выдержать нагрузку до 200 кг. В случае если взять неспециализированную площадь поверхности кирпича, которая равняется 300 см2, и перемножить с маркой, возьмём неспециализированную массу, которую способен выдержать один кирпич. Это значение в нашем случае равняется 60 т.

| Бетон марки 100 | Таковой материал изготавливается из трех основных компонентов, смешанных в определенных пропорциях:1. Главным ингредиентом есть цемент марки 400.2. К его одной части додают своими руками три части песка, и шесть частей щебенки, размер фракций которой около 35 мм. Таковой бетон значительно чаще употребляется в гражданском постройке для ростверка – подошвы фундамента. |

| Бетон марки 200 | Для его создания применяют аналогичные компоненты, но их пропорции пара отличаются. Инструкция следующая — на каждую часть цемента марки 400 берется две части песка и пять частей щебня, обрисованного выше.Сфера его применения более широкая – он употребляется:

|

Помимо этого, имеется формула для определения водопоглощение по массе бетона, которая зависит от массы высушенного примера (mc) и водонасыщенного (mв) в граммах. Выглядит она так: Wм = .

Выбор компонентов для бетона

- Одним из ингредиентов, который не упомянули, но он крайне важен при создании бетона, есть вода. В совершенстве она обязана владеть кристальной чистотой.

Не рекомендуется применение воды, взятой по окончани

blog-oremonte.ru

Как рассчитать прочность бетона: формула для вычисления

Одним из главных свойств материала называют прочность бетона при осевом сжатии, растяжении при изгибе затвердевшей смеси. Крепость при сжатии выделяют двух видов: призменную, а также кубиковую. Равным образом долговечность раствора характеризуется классом или маркой. Существует процесс по набору бетоном затвердения, он длится ровно 28 дней. Примерно через 7 суток состав обретает 70% своей окончательной крепости.

Что учитывать и от чего зависит?

Физико-механические свойства находятся под тесным воздействием бетонной структуры, зависящие от смешанности раствора и разнящиеся способами изготовления. А также крепость обусловливается следующими факторами:

Качество перемешивания будущего материала тоже влияет на данное его свойство.

Качество перемешивания будущего материала тоже влияет на данное его свойство.- интенсивность бетонно-цементного раствора;

- содержимое компонентов в процентном количестве;

- водоцементные пропорции в составе смеси;

- промышленные характеристики;

- свойства наполнителей;

- уровень перемешивания ингредиентов состава;

- часы, потраченные на приобретение раствором твердости;

- температурные показатели в атмосфере;

- сырость в окружающей среде.

Распределение по маркам и классам

Марка обозначается буквой М, а сопутствующая цифра возле нее определяет среднее примерное значение прочности при сжатии, выражается в кгс/см2. Таблица по показателям прочности:

| Марка | Степень прочности, кгс/см2 |

| 100 | 98,2 |

| 150 | 158,6 |

| 200 | 197,4 |

| 250 | 261,90 |

| 300 | 307,40 |

| 350 | 337,42 |

| 400 | 392,8 |

| 450 | 459,29 |

| 500 | 522,77 |

Марка бетона полностью зависит от количественного соотношения цемента в составе раствора. При этом принято считать, что чем больше количество, тем выше марка и, в обратном порядке.

Грамотно вычислить количество ингредиентов материала можно с помощью специального калькулятора.

Грамотно вычислить количество ингредиентов материала можно с помощью специального калькулятора.Определяют крепость еще и по цементным классам. Их разделяют для легких и тяжелых составов, а также по уровням крупности. Для расчета составов и пропорций применяют формулы, а для быстроты подсчета есть автоматические калькуляторы. Средняя прочность с коэффициентом крепости n = 0,136 и обеспеченностью t = 0,96 зависит от класса и формула для вычисления: Вb = Rb х0,778 или Rb = Вb / 0,778.

| Вид | Класс, В |

| Легкий | 10, 12,5, 15, 30, 40 |

| Тяжелый | 10, 12,5, 15, 30, 40, 50, 55, 60 |

| Мелкозернистый, крупность < 2,1 | 40 |

| Мелкозернистый, крупность > 1 | 30 |

Нормативные данные

Посмотреть «ГОСТ 10180-90» или cкачать в PDF (3 MB)

Прочность бетона на растяжение при изгибе, на сжатие и др. определяется ГОСТом 10180—90. К основным контрольным характеристикам состава относят:

- Нормативные данные сопротивления (Rbn) с вероятностью 95% и обеспеченностью 0,95 или растяжению (Rbtn).

- Расчетное сопротивление бетона осевому сжатию (смятию). Имеет следующее соотношение, что для первой конечной характеристики обеспеченности Rb составляет — 0,997, а для второй граничное значение Rbser — 0,96.

Как рассчитывать?

Для данного показателя важна и марка цемента, на основе которого производится материал.

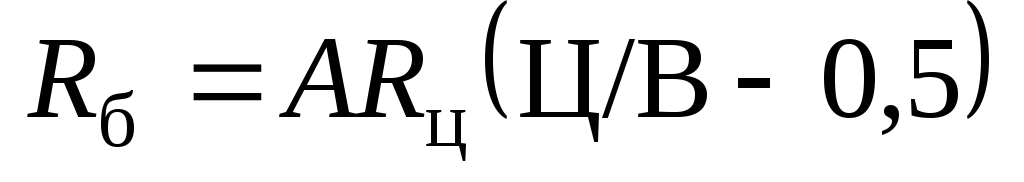

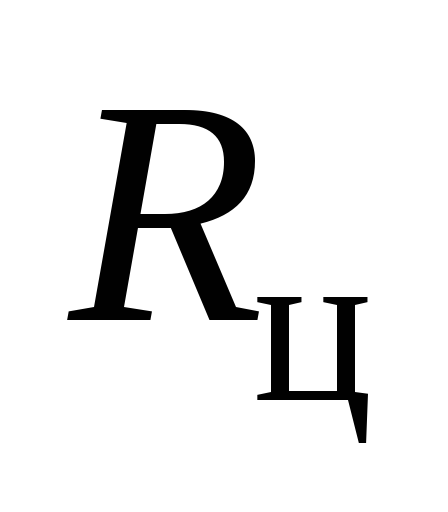

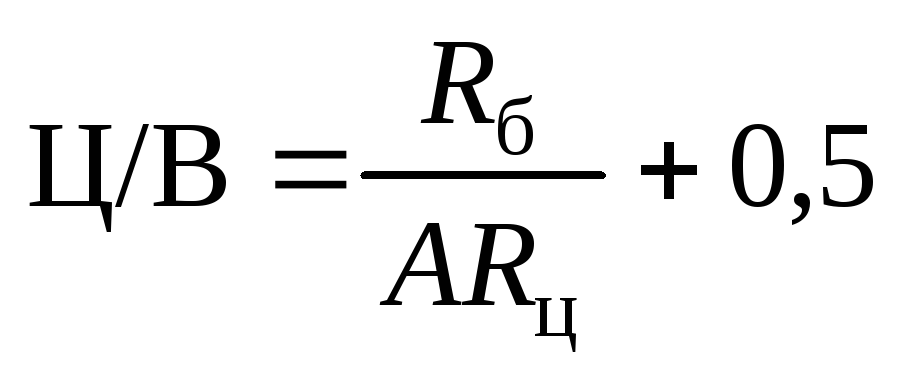

Для данного показателя важна и марка цемента, на основе которого производится материал.Крепость обуславливается многочисленными факторами, но первоочередно зависит от цементной марки Rц и обстоятельств застывания. Учитывая, что качество заполнителей для бетона соответствует запросам, описанным в ГОСТ 10268–80, то прочность материала, зависимая от марки и В/Ц, выражается формулой: Rб = ARц (Ц/В — 0,5), где:

- Rб — бетонная крепость за 28 сут., МПа;

- А — показатель, зависящий от наполнителей и их качества;

- Rц — марка;

- Ц/В — соотношение цемента и воды в составе (цифра, противоположная В/Ц).

Посмотреть «ГОСТ 10268-80» или cкачать в PDF (1 MB)

Динамика набора прочности тяжелого бетона: n = 100 * (lg (n) / lg (28)), где n — день, на который желательно определить крепость цемента (но не меньше 3 дней). При обстоятельствах застывания, отличающихся от обычных, особенно по температурным режимам, нужно знать, что уменьшение температуры способствует торможению твердения, а повышение — ускорению. При показателях 10 градусов по Цельсию, спустя 7 сут. цемент будет иметь крепость 40—50%, а при 5 °C — 31—34%. При отрицательных температурах бетоны без специальных добавок вовсе не крепнут.

Граничная высота сжатой зоны (абсолютная или относительная) — показатель (х) предельной прочности бетона, уже перед разрушением.

Формула для вычисления

Чтобы провести расчет прочности бетона на растяжение при изгибе применяют формулу: Rи = 0,1 • P • L / b • h3, где: L — расстояние между балками; Р — масса суммарной нагрузки и к ней добавляется вес бетона; h — высота и b — ширина балки по сечению. Обозначается сокращенно — Btb, и плюсуют число в диапазоне от 0,4 до 8. Прочность на растяжение высчитывают так: Rbt = 0,233 х R2. Показатели растяжения и изгиба существенно меньше, чем способность бетона выносить нагрузки.

znaybeton.ru

Краткая теория и химия бетона для самоделкиных

Теория и химия бетона являются важными составляющими в получении самоделкиными необходимых знаний с целью осознанного применения на практике точных приемов и методов получения заданных свойств пластичного бетона.

С О Д Е Р Ж А Н И Е

- Точность в составе смеси и технологии – прочный пластичный бетон.

- Химия бетона – основа понятия процессов.

- Вода в цементной смеси.

- Химический состав цемента.

- Влияние температуры на скорость твердения и прочность бетона.

Точность в составе смеси и технологии – прочный пластичный бетон

К сожалению многие мастера до сих пор при подготовке цементной смеси для своих работ используют в качестве измерительного инструмента ведро и лопату. Может быть для изготовления самого простого классического бетона этого и достаточно.

В то же время, имея необходимые знания и опыт, но не выполняя при этом элементарные правила и не соблюдая технологическую дисциплину, можно получить плачевные результаты.

Вот один пример, как выглядят небрежно изготовленные тактильные бетонные плитки после первых зимних месяцев пешеходной эксплуатации.

Правильно подготовленная цементная смесь и точно выдержанная процедура замеса всегда позволяют получить прочный цементный камень.

Чтобы более ощутимо почувствовать эту необходимость, требуется хотя бы немного ознакомится с основами химических процессов, проходящих в цементной смеси в начальной стадии и в дальнейшем в химическом составе бетона.

Химия бетона – основа понятия процессов

Чтобы не загружать головы химическими уравнениями, объясняющими протекающие процессы при формировании цементного камня, можно рассмотреть только самые необходимые для общего понимания сути его образования.

Заводы производят различные виды цемента, но чаще всего для своих работ самоделкины используют наиболее распространенный портландцемент.

Другие цементы, например, глиноземистый или пуццолановый используются профессионалами там, где более эффективно проявляются особые свойства этих цементов: очень быстрое твердение и более прочный камень (через несколько суток достигается 100% марочная прочность).

Вернемся к нашему портландцементу.

При изготовлении садового декора химические добавки, которые ранее использовались в составе вместе с портландцементом, также обеспечивают достаточную прочность и скорость затвердевания пластичного бетона.

Почему же так важна точность в дозировке смеси для декоративного бетона?

Вода и химия бетона

Какое количество воды необходимо добавить в цементную смесь определяется водоцементным (В/Ц) или водовяжущим (В/В) отношением. При этом вяжущее = цемент + активные добавки, такие как микрокремнезем, зола и др.

Вода нужна для гидратации цемента (вяжущего).

Дозировка должна быть точной, иначе при избытке воды часть останется в бетоне и зимой будут проблемы.

А если воды не хватит, то не прореагировавший свободный оксид кальция (СаО или активная известь) с годами , постепенно превращаясь в известь-пушонку (Са(ОН)2), будет разрыхлять бетон и снижать его прочность.

Вот почему так важно не допустить испарения воды из твердеющего изделия, особенно в начальной его стадии (накрыть полиэтиленовой пленкой).

Наилучшие результаты можно получить при В/В = 0,35…0,4.

Если при этом для удобства в работе пластичности бетона не хватает, то необходимо увеличить количество пластификатора или сменить его на более эффективный с меньшей дозировкой.

Теперь кратко о химических веществах в цементе.

Химический состав цемента

Важной составляющей цемента является активная известь (СаО). Кроме свободного состояния оксид кальция (СаО) также входит в соединения, образующие: двух кальциевый силикат (С2S), трех кальциевый силикат (C3S), трех кальциевый алюминат (С3А) и четырех кальциевый алюмоферит (C4AF).

Эти химические вещества также взаимодействуют с водой, причем наиболее быстро это делает трех кальциевый алюминат (С3А) – за 3…5 минут.

При твердении бетона сначала образуется коллоид, затем – кристаллический сросток, далее – кристаллический каркас.

Чтобы процесс кристаллизации проходил равномерно, в цемент вводят гипс, количество которого должно точно соответствовать количеству С3А.

Поэтому, те самоделкины, которые хотят ускорить процесс затвердевания бетона путем введения гипса в состав смеси, нарушают этот баланс и снижают конечную прочность цементного камня.

Химия бетона – это очень точная наука.

В результате нескольких реакций с водой (и с учетом добавок, например, микрокремнезема) получается основа цементного камня – практически не растворимый гидросиликат кальция CaO⋅SiO2⋅nh3O.

Чем его больше, тем выше водостойкость и прочность бетона.

Отвердевший цементный камень – это неоднородная структура, представляющая собой смесь геля и кристаллических сростков.

Без дополнительных условий на третьи сутки прочность цементного камня составляет 40…50%, а через неделю – 60…70% от конечной.

Чем тоньше помол цемента, тем выше прочность и скорость твердения.

Естественно, что чем тоньше помол, тем выше удельная поверхность цемента. Она измеряется в см2/г.

Считается, что каждый ее прирост на 1000 см2/г повышает активность цемента на 20…25%.

В соответствии с помолом определяется марка цемента и его стоимость.

Влияние температуры на скорость твердения и прочность бетона

Одним из способов ускорения процесса изготовления бетонных изделий и увеличения оборачиваемости форм, используется термическое воздействие на бетонную отливку.

На крупных производствах применяют автоклавную обработку под давлением насыщенного пара 9…16 атм. при температуре около 200 градусов и выше. При этом можно получить марочную прочность уже через 4…6 часов после начала этого процесса.

Получается более прочный бетон , так как при высокой температуре Ca(OH)2 дополнительно связывается с SiO2 в прочное соединение (о котором упоминалось ранее) – гидросиликат кальция.

На малых предприятиях используют пропарку изделий при температуре 70…80 градусов, нагнетая горячий воздух под пленку, которой накрываются отливки.

Такая пропарка только ускоряет процесс твердения бетона (примерно в 2 раза). К тому же позволяет достичь 70% марочной прочности через одни сутки. Этого обычно достаточно, чтобы произвести распалубку и освободить формы для очередной заливки.

При естественной сушке в полиэтиленовой пленке такой результат можно получить только через неделю.

В работах по изготовлению садовых бетонных изделий, о которых рассказывается на страницах kamsaddeco.com, вместо пропарки используются химические добавки (например, формиат натрия). Применяя их совместно, можно еще более ускорить процесс застывания и освобождения форм.

Вместо горячей воды и пара можно использовать термоматы.

Изделие накрывается полиэтиленовой пленкой и сверху на нее укладываются термоматы на 8…12 часов. При этом также получается прочность 70% от марочной, но за более короткое время.

Когда ненужно нагревать бетон

Надо отметить, что если вы захотите использовать глиноземистый цемент, то его пропаривать нельзя. При застывании он выделяет тепла больше в 1,5…2 раза, чем обычный портландцемент. Поэтому он хорошо твердеет при температуре окружающей среды до нуля градусов.

Таким образом, зная природу и химию бетона в совокупности с протекающими в нем процессами, можно подготовить любой состав цементной смеси. Это необходимо для получения декоративного искусственного камня заданной прочности.

Но химия и бетон не единственная важная составляющая. Не только ее надо знать и учитывать при изготовлении прочного бетона.

Гранулометрия – не менее ответственная физическая характеристика. О ней уже было кратко рассказано и можно прочитать в статье про методы составления различных цементных смесей.

Всем удачи в вашем творчестве и до новых встреч на страницах kamsaddeco.com.

Статьи на тему

Какой замес – такой и инструмент

Пластичный художественный бетон

Красивая ваза из бетона

Пустотелые бетонные шары

Садовые фигуры из бетона

Декоративные бетонные плитки

Советы самоделкиных по добавкам в смесь

Искусственный валун своими руками

kamsaddeco.com

Основные компоненты состава бетона

Такой строительный материал как бетон является очень распространенным материалом, который можно получить, смешав определенные компоненты, такие как вяжущее вещество, вода, заполнители и добавки. Пожалуй, каждому известно, что бетон используется повсеместно в различных сферах строительства, будь то обычное частное строение или же строительство промышленных и индустриальных построек. Еще на момент проектирования будущего строения составляется смета и определяется марка и состав бетона для каждого конкретного бетонного элемента, будь то несущая стена, фундамент и пр.

Классификация бетона

Существует большой выбор бетонных смесей, которые можно классифицировать в зависимости от различных характеристик, например по прочности сжатия, по объемной массе.

- По прочности сжатия бетон можно разделить на цементный, силикатный, полимербетон и прочие виды. В данном случае классификация происходит по типу вяжущего вещества, который определяет не только прочность, но и марку бетона.

- По объемной массе бетон можно классифицировать на легкий и тяжелый. В первом случае его масса обычно составляет максимум 1800 кг на 1 куб. м., во втором случае его масса значительно превышает 1800 кг и в большинстве случаев используется исключительно в индустриальном строительстве.

Характеристика основных составляющих бетона

Из чего состоит бетон? Как правило, основными компонентами качественного бетона являются:

- Щебень или гравий.

- Песок.

- Цемент.

- Вода.

- Различные химические добавки.

Щебень или гравий

Данный элемент бетона, по сути, играет роль заполнителя. Используя щебень в бетонной смеси можно значительно увеличить прочность и долговечность бетонной конструкции, а также уменьшить усадку и ползучесть раствора.

Щебень может быть нескольких видов: известняковый, гравийный и гранитный.

Важно обращать внимание на форму щебня, поскольку она может значительно влиять на удобство заливки бетонной смеси. К примеру, можно отметить, что щебень, имеющий плоскую и игловатую форму, уменьшает прочность конструкции и увеличивает расход других компонентов смеси (например, цемента, который является достаточно дорогим), при этом морозоустойчивость бетона в зимнее время падает. Именно поэтому для приготовления бетона такой щебень не применяют.

- Гранитный щебень. Данный вид материала чаще всего используется для приготовления бетона, который будет использоваться для дорожных покрытий. Он имеет фракции от 5 до 70 мм, и наиболее популярными являются частицы 20-70 мм.

- Гравийный щебень. Данный вид является наиболее востребованным и доступным и применяется для приготовления бетона и железобетона. Он имеет в своем составе частицы размером 3-70 мм, и наиболее востребованными из которых являются 5-20 мм.

- Известковый щебень. Данный вид щебня является экологически чистым материалом. Он обладает повышенной ударостойкостью и морозоустойчивостью.

Какой щебень использовать для бетонной смеси напрямую зависит от сооружения, которое будет выполняться из бетона. Самым оптимальным вариантом для строительства является гравийный щебень, поскольку обладает достаточно высокой прочностью и доступностью для всех слоев населения.

Песок

Песок, как и щебень, является заполнителем в бетонной смеси. Чтобы получить качественный раствор необходимо подойти к его выбору достаточно серьезно. На рынке стройматериалов на сегодняшний день существует огромный выбор песка, например речной, карьерный, морской, кварцевый, однако не все из них могут использоваться для бетона.

К примеру, песок, который в своем составе имеет глину, значительно снижает морозоустойчивость и прочность бетона, поэтому данный вид песка категорически не рекомендуется использовать.

При серьезном строительстве для приготовления бетона рекомендуется использовать речной песок, поскольку он имеет однородные фракции и хорошее качество, в нем не содержится большого количество инородных органических или глинистых примесей, поэтому он является наиболее идеальным.

В случае если на готовую бетонную конструкцию больших нагрузок не предвидеться, а прочность нужна не слишком велика, то в таком случае можно использовать карьерный песок, который позволит сообщить составу необходимую вязкость.

Песок можно классифицировать в зависимости от фракций зерен, и наиболее пригодным для бетона является крупный, который содержит оптимальное количество средних и мелких зерен.

Кроме того, для приготовления бетонной смеси высокого качества рекомендуется использовать сухой песок с невысокой влажностью. В случае если просушить песок не представляется возможным, рекомендуется уменьшить количество воды при приготовлении бетона.

Цемент

Цемент является наиболее дорогим компонентом бетонной смеси, поскольку является вяжущим веществом. Его производят на специальных цементных заводах, которые можно отнести к тяжелой промышленности. Цемент можно классифицировать по марке и количеству химических добавок.

Самый популярной разновидностью цемента является портландцемент, который имеет в своем составе специальные добавки, улучшающие свойства материала.

Чтобы правильно подобрать необходимую марку цемента для бетона, можно воспользоваться следующими рекомендациями от специалистов:

- Цемент марки М400 и ПЦ400(Д20) наиболее часто используется при строительстве фундамента для частного сектора.

- Цемент марки М400 и ПЦ400 (Д0) не имеют в своем составе добавок, которые позволяют использовать его для фундамента с высокой устойчивостью к воде и морозам.

- Цемент марки М500 и ПЦ500 (Д20) наиболее часто используется при строительстве высокоэтажных, промышленных построек, гипермаркетов и пр.

- ПЦ500 (Д0) используется только для промышленных нужд, чаще всего для участков, где влажность превышает допустимые нормы, а климат является неустойчивым.

Химические добавки

Существует огромное количество различных химических добавок, которые добавляются в бетон для придания различных свойств. Одни могут повышать прочность конечной конструкции, другие повышают морозоустойчивость и позволяют использовать бетон в зимнее время.

Вода

Количество воды для бетона определяется в зависимости от необходимой марки бетона и может корректироваться. Для бетона лучше всего использовать не холодную, но и не горячую чистую воду, без всяких примесей.

Процесс приготовления бетона

Рассмотрим процесс приготовления 100 кг бетонной смеси. Для него необходимо подготовить следующий состав:

- Цемент 30 кг.

- Песок 70 кг.

- Щебень 100 кг.

Первое что необходимо сделать, это смешать все сухие составляющие, то есть песок, цемент и щебень до однородной массы. Затем можно постепенно вливать воду, пока смесь не получиться нужной консистенции. Зачастую бетонный раствор напоминает “густой творог” и не растекается.

Также немаловажно помнить, что приготовление бетона должно происходить при плюсовой температуре окружающего воздуха, иначе это может повлиять на характеристики бетона.

В заключение нужно сказать, что для получения высококачественного бетонного раствора необходимо уделять большое внимание его составляющим, в особенности, если бетон заказывается на заводе, поскольку на сегодняшний день существует достаточно много недобросовестных производителей. Цена бетона напрямую зависит от цены всех компонентов, и если стоимость раствора занижена, это может означать только то, что в процессе его изготовления используются дешевые материалы.

profundamenti.ru

Расчёт состава бетона

Формулы прочности бетона

Уравнение Боломея-Скрамтаева:

,

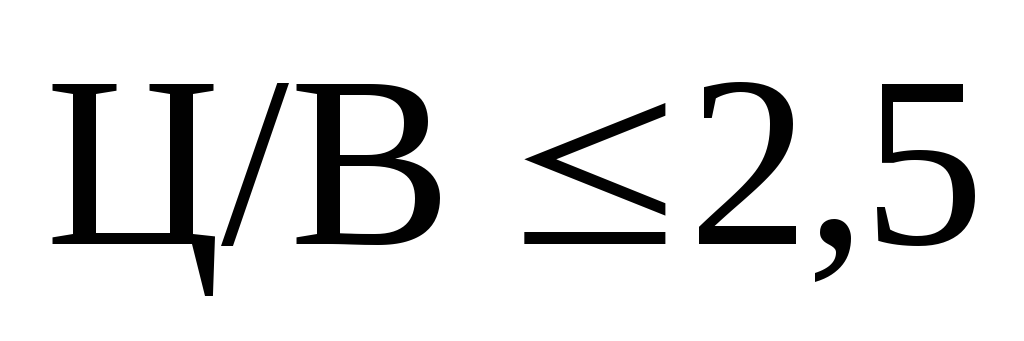

при

,

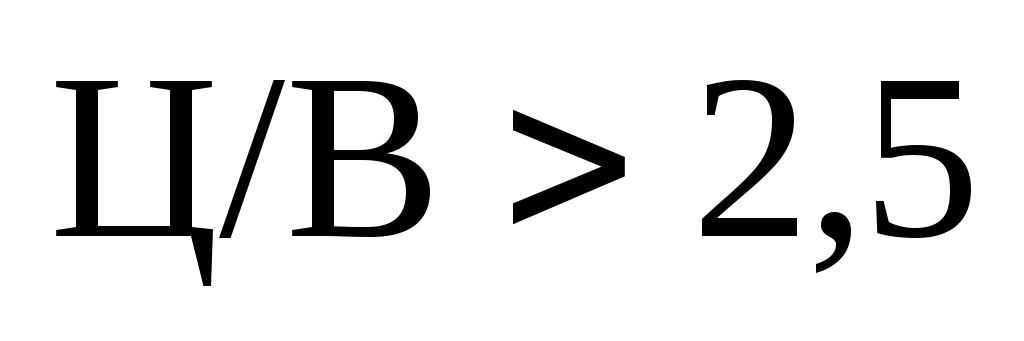

при  ,

В/Ц

0,4 , Ц/В

2,5

,

В/Ц

0,4 , Ц/В

2,5

,

при

,

при  ,

В/Ц < 0,4 Ц/В > 2,5 ,

,

В/Ц < 0,4 Ц/В > 2,5 ,

где  – заданная марка бетона в возрасте 28

суток;

– заданная марка бетона в возрасте 28

суток;  – активность (марка) цемента или

смешанного вяжущего; А и А1 – коэффициенты, учитывающие качество

заполнителей (табл. 1).

– активность (марка) цемента или

смешанного вяжущего; А и А1 – коэффициенты, учитывающие качество

заполнителей (табл. 1).

Прочность бетона определяют цементно-водное отношение, необходимое для получения заданной марки бетона.

Для

Ц/В

2,5 имеем  ,

,

а для Ц/В > 2,5  .

.

Т а б л и ц а 1

Характеристика заполнителей бетона | А | А1 |

Высококачественные Рядовые Пониженного качества | 0,65 0,60 0,55 | 0,43 0,40 0,37 |

П р и м е ч а н и е. Высококачественные материалы: щебень из плотных горных пород высокой прочности, песок оптимальной крупности и портландцемент высокой активности; заполнитель чистый, промытый, фракционированные, с оптимальным зерновым составом смеси фракций. Рядовые материалы: заполнители среднего качества, в том числе гравий, отвечающие требованиям стандарта, портландцемент средней активности и высокомарочный шлакопортландцемент. Материалы пониженного качества: крупный заполнитель низкой активности и мелкие пески, цементы низкой активности. | ||

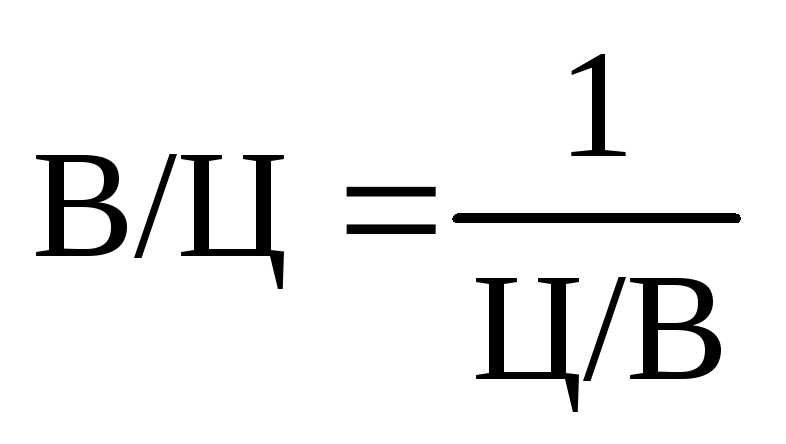

Далее рассчитывают водоцементное отношение

.

.

При определении состава бетона для конструкций работающих в нормальных условиях эксплуатации принимают рассчитанное водоцементное отношение, которое обеспечивает требуемую прочность бетона. Однако в ряде случаев к конструкциям могут предъявляться дополнительные требования – по морозостойкости, водонепроницаемости, стойкости в агрессивных средах и т.п.

Введение таких требований преследует цель обеспечить необходимую долговечность бетона путем повышения его плотности. Плотность бетона в первом приближении находится в обратной зависимости от водоцементного отношения. Поэтому при расчете состава бетона, работающего в специфических условиях, необходимо учесть ограничения В/Ц из условий прочности и долговечности.

Определение расхода воды

Расход воды определяют в зависимости от требуемой удобоукладываемости смеси и крупности заполнителя по табл. 2.

Т а б л и ц а 2

Осадка конуса, ОК, см | Показатель жесткости, ПЖ, с | Расход воды на 1 м3 бетона, кг, при наибольшей крупности | |||||||

Гравия, мм | Щебня, мм | ||||||||

10 | 20 | 40 | 70 | 10 | 20 | 40 | 70 | ||

– – – – 2…4 5…7 8…10 10…12 12…16 16…20 | 40…50 25…30 15…20 10…15 – – – – – – | 150 160 165 175 190 200 205 215 220 227 | 135 145 150 160 175 185 190 205 210 218 | 125 130 135 145 160 170 175 190 197 203 | 120 125 130 140 155 165 170 180 185 192 | 160 170 175 185 200 210 215 225 230 237 | 150 160 165 175 190 200 205 215 220 228 | 135 145 150 160 175 185 190 200 207 213 | 130 149 145 155 170 180 185 190 195 202 |

П р и м е ч а н и е: 1. Табличные данные справедливы для бетона, изготовляемого на песке средней крупности с водопотребностью Вп = 7 %. 2. В случае применения пуццоланового портландцемента расход воды увеличивают на 15…20 кг. 3. При расходе цемента свыше 400 кг расход воды увеличивают на 1 кг на каждые 10 кг цемента сверх 400 кг. | |||||||||

П одвижность

– способность бетона перемещаться под

действием собственного веса.

одвижность

– способность бетона перемещаться под

действием собственного веса.

Формула учитывает изменение расхода воды при использовании песков с водопотребностью, отличающейся от 7 % (поправка на расход воды в бетонной смеси составляет 5 кг на каждый процент изменения водопотребности песка).

Окончательный расход воды рассчитывают, вводя поправку на водопотребность песка (Вп)

В = Втабл + (Вп – 7) 5 кг,

где Втабл – расход воды, определяемый по табл. 4; Вп – водопотребность песка, определяемая по рис. 3.

Определение расхода цемента

Определив расход воды и взяв из формул значения Ц/В, или В/Ц, вычисляют расход цемента по формулам

Ц = В Ц/В или Ц = В : В/Ц.

Если расход цемента на 1 м3 бетона окажется меньше допустимого по нормам (табл. 3), то следует увеличить его до требуемой нормы, сохранив прежнее Ц/В. Расход воды при этом пересчитывают, исходя из увеличенного расхода цемента.

Т а б л и ц а 3

Условия работы конструкций | Минимально допустимый расход цемента, кг/м3, при уплотнении бетона | |

с вибрацией | без вибрации | |

Бетон находящийся в соприкосновении с водой, подверженный частому замораживанию и оттаиванию | 240 | 265 |

Бетон, не защищенный от атмосферных воздействий | 220 | 250 |

Бетон, защищенный от атмосферных воздействий | 200 | 220 |

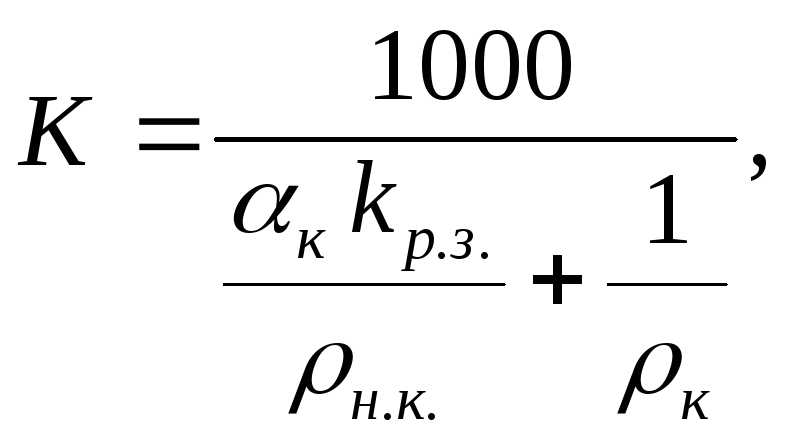

Расчет количества заполнителей

Расчет заполнителей определяют опираясь на следующие предположения:

а) объем плотно уложенного бетона, принимаемый в расчете равным 1 м3 или 1000 дм3, без учета воздушных пустот слагается из объема зерен мелкого и крупного заполнителей и объема цементного теста, заполняющего пустоты между зернами заполнителей. Это положение выражается уравнением абсолютных объемов

Ц/ц + В/в + П/п + К/к = 1000;

б) пустоты между зернами крупного заполнителя должны быть заполнены цементно-песчаным раствором с некоторой раздвижкой зерен.

Это положение записывается уравнением

Ц/ц + П/п + В/в =  кКр.з.,

кКр.з.,

где Ц, В, П, К – расходы цемента, воды, песка и крупного заполнителя, кг; ц, п, в, к – плотность этих материалов, кг/дм3; н.к. – насыпная плотность крупного заполнителя, кг/дм3; к – пустотность крупного заполнителя в насыпном состоянии в долях единицы объема, вычисляемая по формуле

к = 1 – н.к. / к ,

Кр.з. – безразмерный коэффициент раздвижки зерен крупного заполнителя цементно-песчаным раствором – отношение объема растворной части бетонной смеси к объему пустот в крупном заполнителе.

Пустотность бетона –отношение объема пустот к объему заполнителя в стандартном рыхлом состоянии.

Решая совместно уравнения, получим формулы для определения расхода крупного заполнителя:

кг

кг

и песка П = [1000 – (Ц/ц + В/в + К/к) ] п, кг.

Для жестких бетонных смесей, характеризуемых показателем жесткости, значения kр.з. в формуле определения расхода крупного заполнителя принимают равными 1,05…1,15 в среднем 1,1.

Для пластичных бетонных смесей, характеризуемых осадкой конуса, значения kр.з. следует назначать с учетом водопотребности песка. Вначале определяют исходное значение коэффициента раздвижки зерен kр.з. (рис.4), причем абсолютный объем цементного теста вычисляют по формуле

Vц.т. = Ц/ц + В/в.

318; 1,42

306; 1,41

227; 1,23

Рис. 4. Значения  для пластичных бетонных смесей,

изготовляемых с применением песка

средней крупности (Вп = 7

%)

для пластичных бетонных смесей,

изготовляемых с применением песка

средней крупности (Вп = 7

%)

Затем находят kр.з из выражения с учетом поправки на водопотребность песка

kр.з =  +

(7 – Вп)

0,03, где Вп – водопотребность песка.

+

(7 – Вп)

0,03, где Вп – водопотребность песка.

На этом заканчивается расчет состава бетона.

Расходы цемента, воды, крупного и мелкого заполнителей выписывают отдельно.

При сложении их получают среднюю плотность бетонной смеси в кг/м3.

Допустимое

отклонение по плотности бетона (составляет  2%)

– это отношение физической средней

плотности уложенного в опалубку бетона

к расчетной.

2%)

– это отношение физической средней

плотности уложенного в опалубку бетона

к расчетной.

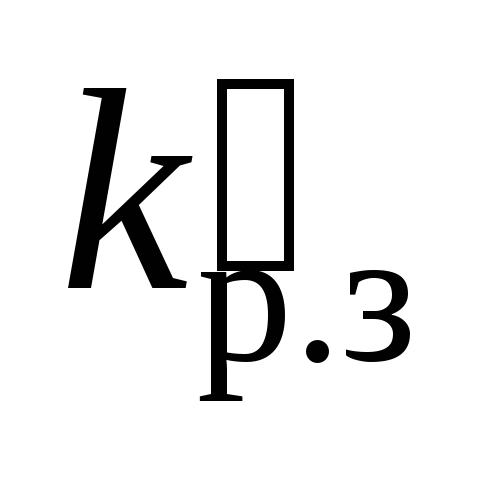

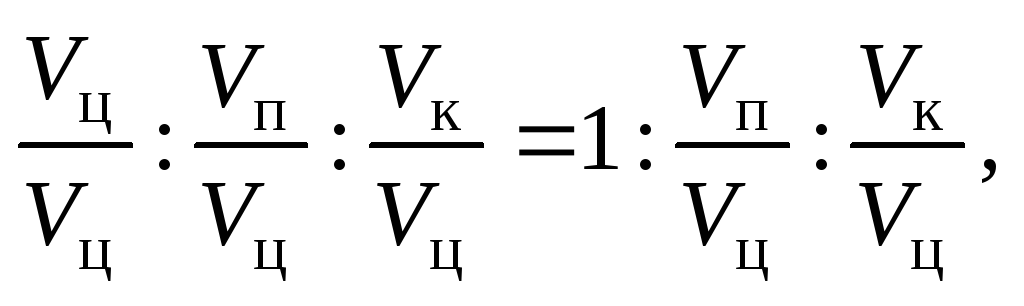

Состав бетона удобно представить в относительных единицах по массе или объему. За единицу при этом принимают массу (объем) цемента, выражая количество других компонентов по отношению к цементу.

Состав бетона по массе

где Ц, В, П, К – расходы цемента, воды, песка и крупного заполнителя в кг на 1 м3 бетона.

Состав бетона по объему

где Vц, VВ, Vц, Vк – расходы цемента, воды, песка и крупного заполнителя в кг/м3 бетона. Vц = Ц/н.ц; Vв = В/в;.Vп = П/н.п.; Vк = К/н.к;

Здесь все обозначения прежние. При выражении состава бетона по объему, В/Ц указывают отдельно по массе.

studfile.net

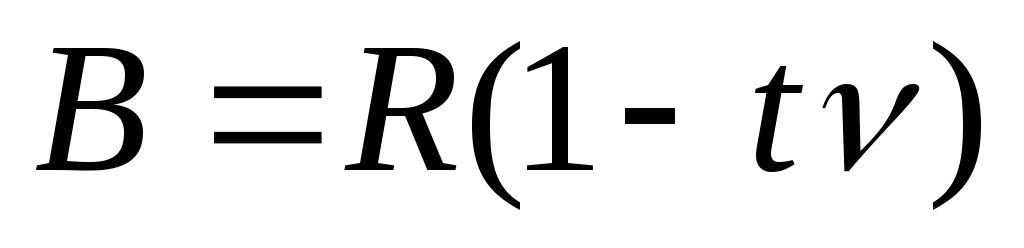

2.4. Определение марки и класса бетона

Основной качественной характеристикой бетона является его марка. Она определяется пределом прочности при сжатии стандартных образцов-кубов (приложение 6), размеры которых зависят от наибольшей крупности зерен заполнителя, изготовленных из бетонной смеси и выдержанных до испытания в течение 28 сут в нормальных условиях (ГОСТ 10180—90). Кроме того, марка бетона в конструкциях может быть определена без их разрушения механическими или физическими методами. Тяжелый бетон имеет следующие марки:М50, М100, М150, М200, М250, М300, М350, М400, М450, М500, М550, М600, М700, М800. Класс бетона находят по величине гарантированной прочности на сжатие с обеспеченностью 0,95. Между классом бетона и его средней прочностью существует следующая зависимость:

,

(15)

,

(15)

где В – класс бетона по прочности; R – средняя прочность бетона, МПа, t – коэффициент, характеризующий принятую при проектировании обеспеченность класса бетона; ν – коэффициент вариации прочности бетона.

Соотношения между классами бетона по прочности на сжатие и марками приведены в прил. 6.

Предел прочности при сжатии бетона по результатам испытания образцов-кубов. Образцы изготовляют в разборных чугунных или стальных формах со строганой или шлифованной внутренней поверхностью. Формы должны быть достаточно жесткими, не деформирующимися во время формования образцов, с соединениями элементов, исключающими потерю цементного молока при формовании. Размер собранных форм необходимо строго выдерживать, не допуская отклонений по длине ребер внутри куба более 1 %. Углы между гранями прямоугольных форм должны быть прямыми.

Перед укладкой бетонной смеси формы очищают от остатков бетона, а внутреннюю поверхность смазывают отработанным минеральным маслом или смазкой, например ОЭ-2, препятствующей сцеплению затвердевшего бетона с поверхностью форм. Укладка бетонной смеси в формы должна быть закончена не позднее чем через 15 мин после приготовления смеси.

Методы укладки и уплотнения бетонной смеси в формах зависят от ее подвижности. Особо подвижную бетонную смесь с осадкой конуса более 12 см укладывают и формы в два слоя равной толщины и каждый слой уплотняют штыкованием металлическим стержнем диаметром 16 мм по спирали от краев к центру образцов.

При штыковании нижнего слоя стержень должен достигать дна формы, при штыковании второго слоя стержень должен проникать на глубину 2–3 см в лежащим слой. Число штыкований каждого слоя бетонной принимают из расчета 10 погружений стержня на каждые 100 см2 поверхности. По окончании штыкования верхнего слоя избыток бетона срезают металлической линейкой вровень с краями формы, а поверхность образца заглаживают.

Для пластичных и жестких бетонных смесей, уплотняемых при формовании изделий вибрированием, образцы изготовляют также с применением вибрирования. Бетонную смесь укладывают в форму с некоторым избытком, после чего форму устанавливают на стандартную лабораторную виброплощадку и закрепляют зажимами. Затем включают виброплощадку и секундомером фиксируют время вибрирования. Вибрирование должно продолжаться до прекращения оседании бетонной смеси, выравнивания ее поверхности и появления на ней цементного молока, но не менее времени, которое соответствует показателю жесткости, увеличенному на 30 с.

После уплотнения образцы в формах, покрытых влажной тканью, хранят в помещении при температуре 20±2 °С в течение 1 сут, затем их вынимают из форм, маркируют и до момента испытания помещают в камеру нормального твердения при температуре 20±2 °С с относительной влажностью не менее 95%. Образцы в камере укладывают на стеллажи в один ряд по высоте с промежутками между ними, обеспечивающими омывание каждого образца воздухом. Увлажнять их непосредственным орошением водой не следует. В том случае, если железобетонные изделия изготовляют с применением тепловой обработки, все образцы в формах подвергают одновременному обогреву в тех же условиях, что и изделия, после чего их освобождают из форм и хранят в нормальных условиях до момента испытания.

Предел прочности при сжатии образцов определяют следующим образом. Образцы извлекают из камеры влажного хранения, осматривают и обнаруженные на опорных гранях дефекты в виде наплывов удаляют шильником или шлифовальным кругом, а мелкие раковины заполняют густым цементным тестом. Затем определяют рабочее положение образца при испытании и отмечают краской или мелом грани, которые будут прилегать к опорам. Опорные грани выбирают так, чтобы сжимающая сила при испытании образца была направлена параллельно слоям укладки бетонной смеси в форму. Образцы-кубы измеряют металлической линейкой с точностью до 1 мм, а затем взвешивают на технических весах. Рабочую площадь сечения образца в квадратных сантиметрах определяют как среднее арифметическое обеих опорных граней.

Во время испытания образец устанавливают одной из граней на нижнюю опорную плиту пресса центрально по оси последнего. Затем включают электродвигатель гидравлического привода пресса. Нагружение образцов производят непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце до его полного разрушения в пределах (0,6±0,4) МПа/с. При этом время нагружения одного образца должна быть не менее 30 с.

Предел прочности при сжатии бетона Rб, Па (кгс/см2), определяют как отношение разрушающей силы Р, Н (кгс), к первоначальной площади поперечного сечения образца S, м2 (см2), и вычисляют по формуле

.

(16)Предел прочности при сжатии бетона в серии образцов определяют как среднее арифметическое значение в серии:

из двух образцов – по двум образцам;

из трех образцов – по двум наибольшим по прочности образцам;

из четырех образцов – по трем наибольшим по прочности образцам;

из шести образцов – по четырем наибольшим по прочности образцам.

Марку бетона определяют как предел прочности при сжатии бетонного образца-куба с длиной ребра 150 мм. При других значениях длины ребра куба, предел прочности пересчитывают, пользуясь соответственно следующими коэффициентами (прил. 7). Полученные результаты заносят в журнал (прил. 8).

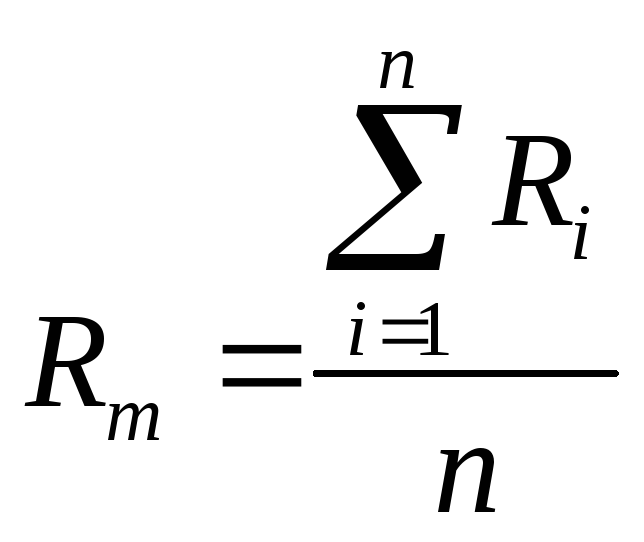

Прочность бетона в партии (МПа) вычисляют по формуле

,

(17)

,

(17)

где Ri– единичное значение прочности бетона, МПа; n – общее число единичных значений прочности бетона в партии.

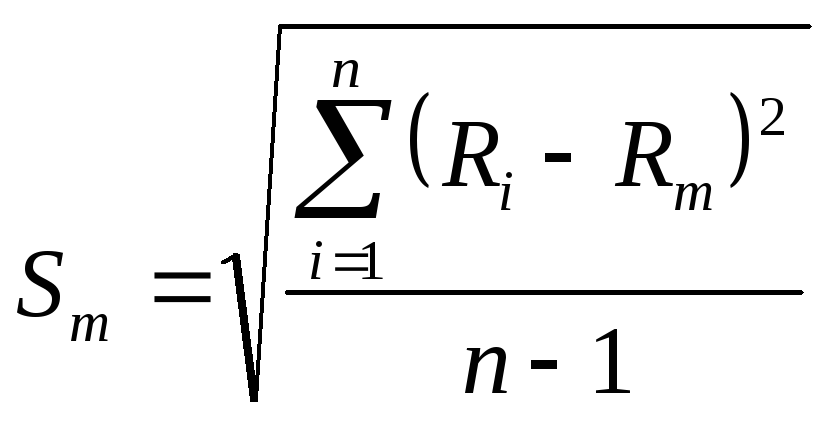

Однородность бетона по прочности характеризуется среднеквадратичным отклонением Sm и коэффициентом вариации Vm для всех видов нормируемой прочности.

При количестве образцов n > 6 среднеквадратичным отклонением Sm находят по формуле

;

(18)

;

(18)

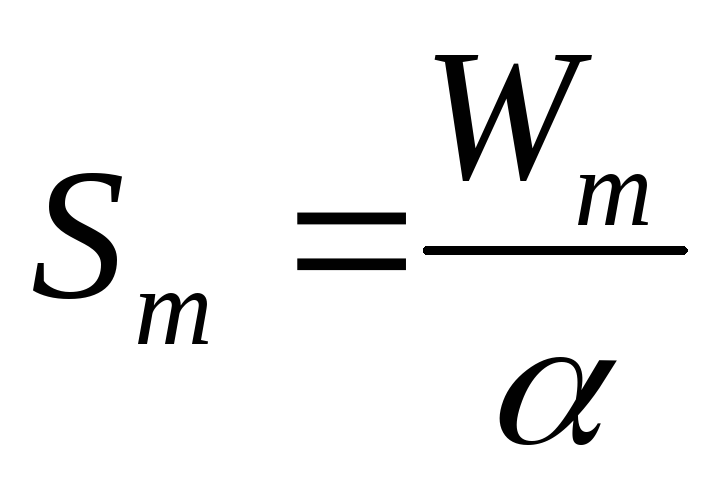

при n = от 2 до 6 – по формуле

,

(19)

,

(19)

где Wm– размах единичных значений прочности бетона в контролируемой партии (МПа), определяемой как разность между максимальным и минимальным единичными значениями прочности; α – коэффициент, зависящий от n и принимаемой по табл.

Таблица

Число единичных значений | n | 2 | 3 | 4 | 5 | 6 |

Значение коэффициента | α | 1.13 | 1.69 | 2.06 | 2.33 | 2.5 |

Коэффициент вариации прочности бетона в партии в процентах вычисляют по формуле:

.

(20)

.

(20)

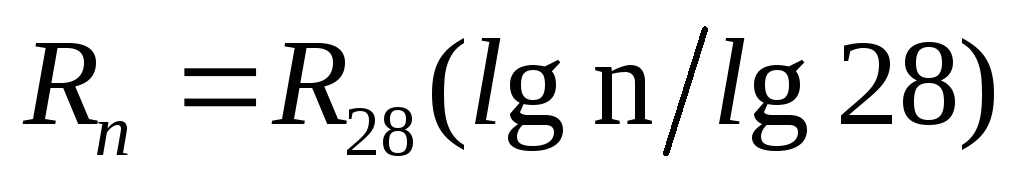

С целью получения характеристики прочности бетона любого возраста можно воспользоваться приближенной эмпирической формулой

,

(21)

,

(21)

где Rn – прочность бетона в возрасте n суток, МПа; R28 – прочность бетона в возрасте 28 суток, МПа; n – число суток твердения бетона.

Данная формула применима для ориентировочного расчета прочности бетона на портландцементах средних марок в возрасте более 3 суток.

Рекомендуемая литература

Воробьев В. А. Строительные материалы : учеб. для инж.-строит. вузов / В. А. Воробьев. – Изд. 5-е, перераб. – М. : Высш. шк., 1973. – 376 с.

Попов Л. Н. Оценка качества строительных материалов : учеб. пособие / Л. Н. Попов, М. Б. Каддо, О. В Кульков. – 2-е изд., перераб. и доп. – М. : Высш. шк., 2004. – 287 с.

Горчаков Г. И. Строительные материалы / Г. И. Горчаков, Ю. М. Баженов. – М. : Стройиздат, 1986. – 688 с.

Комар А. Г. Строительные материалы / А. Г. Комар. – М. : Стройиздат, 1983. – 488 с.

Общий курс строительных материалов / под ред. А. И. Рыбьева. – М. : Высш. шк., 1987. – 504 с.

studfile.net